连续式电解槽在锑矿浆电解中的应用是一个结合高效生产和绿色冶金的技术方向。以下是对其应用的系统分析:

1. 基本原理

矿浆电解:直接将含锑矿浆(如辉锑矿,Sb₂S₃)作为电解液,在酸性或碱性介质中电解。锑离子(Sb³⁺)在阴极还原为金属锑,硫化物在阳极氧化生成单质硫或硫酸盐。

连续式操作:矿浆连续进出电解槽,实现不间断生产,提升处理效率。

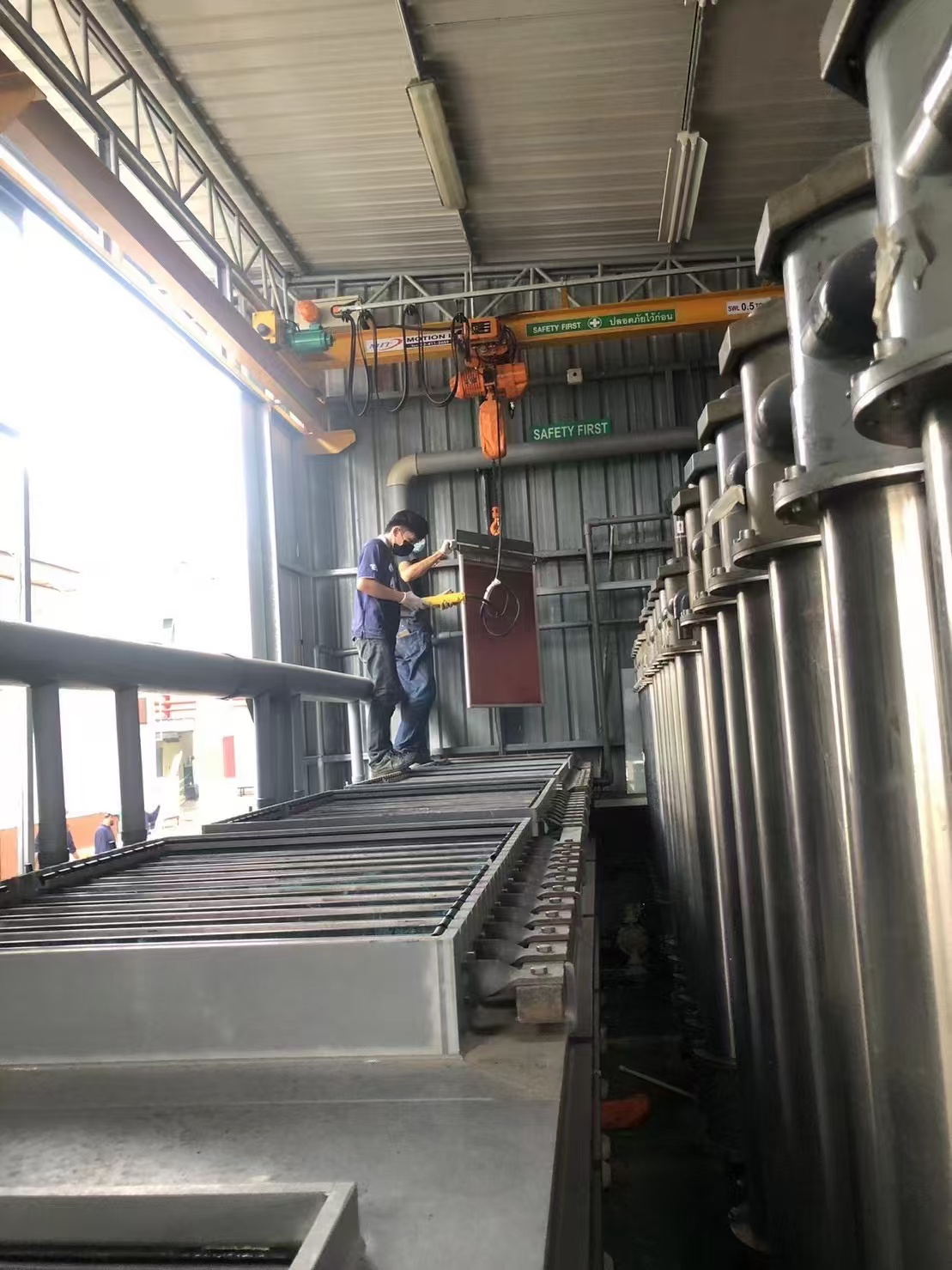

2. 结构与设计

(1)进料系统:矿浆通过泵或重力连续注入电解槽,确保均匀分布。

(2)电解槽结构:多采用流化床或搅拌槽设计,保持固体颗粒悬浮,防止沉降。

(3)电极材料:

阳极:钛基涂层电极(如IrO₂-Ta₂O₅)耐腐蚀且催化活性高。

阴极:不锈钢或钛板,表面可能涂覆催化层以提高还原效率。

(4)分离装置:电解后矿浆通过过滤或离心分离金属锑,电解液循环利用。

3. 技术优势

高效生产:连续运行减少停机时间,处理量显著高于传统批次工艺。

节能降耗:直接处理矿浆省去浸出、净化步骤,能耗降低20%-30%。

环境友好:硫以单质形式回收,减少SO₂排放;闭路循环减少废水排放。

金属回收率高:锑回收率可达95%以上,优于传统焙烧-还原工艺(80%-90%)。

4. 关键挑战

矿浆特性控制:需优化矿浆粒度(通常<200目)、浓度(固含率10%-30%)及pH值(酸性条件常用1-3 mol/L H₂SO₄)。

电极污染与寿命:固体颗粒可能导致电极钝化,需定期清洗或采用脉冲电流延缓结垢。

过程稳定性:需精准控制电流密度(100-300 A/m²)、温度(40-80℃)及电解液流速。

连续式电解槽在锑矿浆电解中展现出高效、环保的潜力,但其工业化推广仍需解决电极寿命、矿浆预处理及系统放大等问题。随着技术进步,该工艺有望成为锑冶金领域的重要革新方向。