“回转炉-电解精炼”工艺在锑资源提纯中实现了“1+1>2”的协同效应,通过火法与湿法结合显著提升了提纯效率、产品纯度和资源综合利用率,同时降低了环境负荷。以下是“回转炉-电解精炼”工艺详细说明:

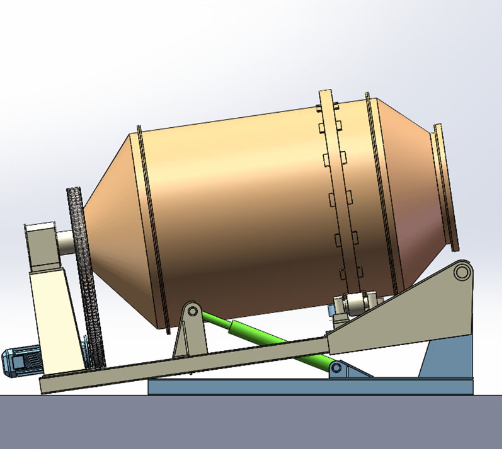

一、回转炉火法预处理

1.作用:利用回转炉的高温氧化-还原环境,初步去除粗锑中的铁、铅、砷等杂质,形成高纯度粗锑。

2.优势:

高效脱杂:回转炉的连续旋转使物料充分接触氧化剂,杂质氧化挥发或形成炉渣。

能耗优化:通过控制炉内气氛(如氧化性或还原性),减少杂质对后续电解的干扰。

规模化生产:回转炉适合处理大规模锑矿,为电解精炼提供稳定原料。

二、电解精炼深度提纯

1.作用:以火法预处理后的粗锑为阳极,通过电解将锑离子在阴极析出,进一步去除残余杂质(如铜、镍等)。

2.优势:

高纯度产品:电解精炼可获得纯度达99.99%以上的金属锑,满足高端应用需求。

贵金属回收:阳极泥中富集的金、银等贵金属可回收,提升资源综合利用率。

环境友好:电解过程无SO₂等有害气体排放,符合绿色冶金要求。

三、协同优化策略

控制回转炉粗锑成分,实现电解液闭路循环;阳极泥中贵金属可高值化利用,炉渣、烟尘中的有价金属可制备产品;分析成本构成,通过优化回转炉热效率和电解电流效率,可降低总成本15% - 20%。

综上所述,“回转炉 - 电解精炼”工艺凭借其独特的火法与湿法结合模式,在锑资源提纯领域展现出卓越的协同效应。从回转炉火法预处理的高效脱杂、能耗优化到规模化生产优势,再到电解精炼深度提纯带来的高纯度产品、贵金属回收以及环境友好特性,每一步都紧密相连、相辅相成。