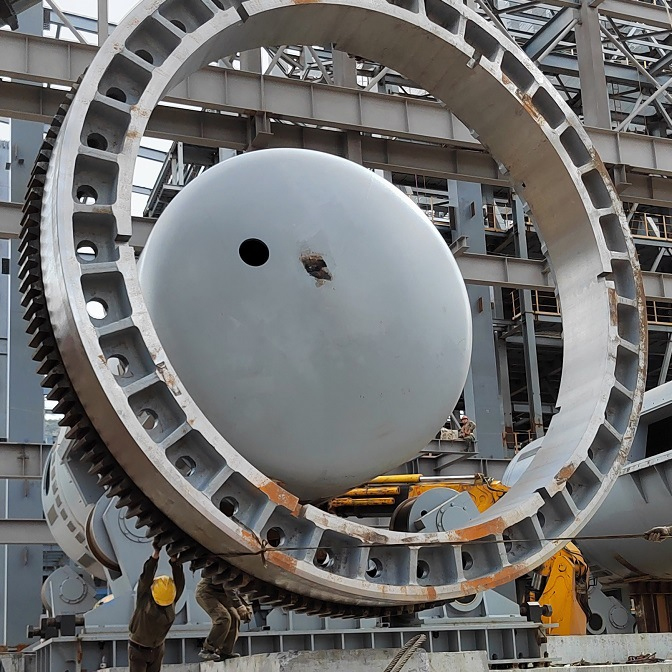

回转精炼炉是一个圆筒形炉体,炉体可作360°回转。在炉体上配有2-4个风管,一个炉口和一个放铜口,转动炉体时可将风口埋入液面下进行氧化还原作业。在圆柱形炉体上设有炉口,用于装料和出铜,炉口设有炉盖,炉盖只在装料和出铜时打开,熔化期、氧化期、还原期都是盖上的。炉体侧面设有少量风口,在氧化期通入高压空气,在还原期通入还原剂。风口不操作时置于熔体面以上,进行氧化还原操作时,将 炉子倾动使风口埋入熔体内。回转式精炼炉要靠外供热,因此设有燃料燃烧装置和排烟口

结构:

回转精炼炉是一个圆筒形炉体,炉体可作360°回转。在炉体上配有2-4个风管,一个炉口和一个放铜口,转动炉体时可将风口埋入液面下进行氧化还原作业。在圆柱形炉体上设有炉口,用于装料和出铜,炉口设有炉盖,炉盖只在装料和出铜时打开,熔化期、氧化期、还原期都是盖上的。炉体侧面设有少量风口,在氧化期通入高压空气,在还原期通入还原剂。风口不操作时置于熔体面以上,进行氧化还原操作时,将 炉子倾动使风口埋入熔体内。回转式精炼炉要靠外供热,因此设有燃料燃烧装置和排烟口

特点:

(1)炉体结构简单、机械化、自动化程度高,取消了插风管、扒渣、放铜等人工操作,处理较纯净的杂铜时还可实行程序控制。

(2)炉子处理能力大,技术经济指标好,劳动生产率高。

(3)减少风管材料消耗,降低了生产费用。

(4)炉子密闭性好,采用负压操作使环境改善,劳动条件变好,同时还减少了热辐射损失,炉体散热少,降低了燃料消耗。

回转精炼炉的主要问题是因熔池深、受热面小、化料慢,故处理大块杂铜料时较困难,而且一次投资高。所以还较少在再生铜厂采用。

特点:

从连续吹炼炉放出的液态粗铜用包子加入回转阳极炉精炼,回转阳极炉除具有生产效率高、机械化程度高、操作方便等优点

外,还具有如下新特点:

(1)采用天然气作为还原剂,利用率高,有利于环保。通过特制的氧化还原风口装置先后向熔池内喷吹压缩空气和还原剂,进行氧化还原作业,独立的风口砖结构设计,同时提高了风口区耐材寿命,更换方便。

(2)采用透气砖技术。通过透气砖装置向炉内通入氮气,使熔体一直处于轻微的搅拌状态,温度场均匀,大大缩短氧化还原时间,同时提高阳极铜的质量。

(3)采用稀氧燃烧技术。稀氧燃烧技术是最近几年来兴起的节能的燃烧技术,氧气燃烧炉温高且均匀,烟气量大大减少,大幅度提高了燃烧热效率,因而可以显著降低燃料消耗。

(4)采用炉尾上部出烟,这样可以增加炉子有效容积。解决了端墙偏心烟道易粘结,难密封的缺点。烟道口处设计有特殊的水冷密封烟罩。