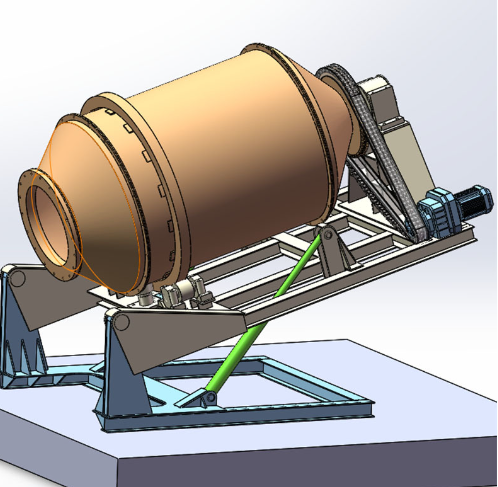

在回转炉熔炼锑的过程中,减少热损失是提高能源利用效率和降低生产成本的关键。以下是一些建议措施:

1.优化回转炉设计:

炉体结构:采用适当的壁厚并优化炉体设计,以减少热量通过炉壁散失。

耐火衬里:使用高质量的耐火衬里材料,如高铝砖等,以提高炉体的保温性能。

2.改进燃烧系统:

燃烧效率:确保燃烧系统高效运行,充分燃烧燃料,减少未完全燃烧造成的热量损失。

余热回收:利用回转炉产生的高温废气进行余热回收,预热燃烧空气或用于其他工艺过程,从而降低能源消耗。

3.加强炉体密封:

密封性检查:定期检查回转炉的密封性能,确保炉门、炉口等部位的密封良好,防止热量通过缝隙散失。

密封材料:采用耐高温、耐磨损的密封材料,提高密封效果和使用寿命。

4.优化熔炼工艺:

熔炼温度:合理控制熔炼温度,避免过高或过低的温度导致的热量损失。

熔炼时间:优化熔炼过程,缩短熔炼时间,减少热量在熔炼过程中的散失。

5.加强日常维护:

定期清理:定期清理回转炉内的积灰和杂物,保持炉内清洁,提高热传递效率。

维护保养:定期对回转炉进行维护保养,检查并更换损坏的部件,确保设备正常运行。

综上所述,通过以上几种措施,可以有效地减少回转炉熔炼锑过程中的热损失,提高能源利用效率和生产效益。