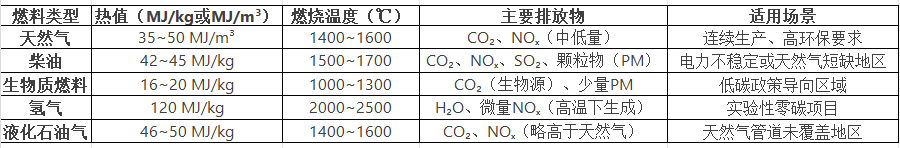

以下是关于不同燃料类型对铝灰回转炉能耗及排放影响的专业分析,涵盖主流燃料的技术特性、能耗对比及环保表现:

一、常见燃料类型及特性

二、燃料类型对能耗的影响

1. 能耗效率对比

(1)天然气:

燃烧充分、热值高,配合蓄热式燃烧系统(RTO)时,单位能耗 70~90 m³/吨铝灰(综合能耗约 650~900 kWh/吨)。

(2)柴油:

能耗:需 60~80 kg/吨铝灰(综合能耗900~1200 kWh/吨),热效率低于天然气(烟气余热回收难度大)。

(3)生物质燃料:

能耗:需 150~200 kg/吨铝灰(综合能耗1100~1500 kWh/吨),因热值低需增加燃料量,但碳排放可核算为“近零”(生物质碳循环)。

2. 热效率关键因素

燃烧温度:氢气燃烧温度过高(>2000℃),需优化炉膛耐材;生物质燃料温度不足时需延长熔炼时间,增加能耗。

燃料与空气混合:天然气易实现低氧燃烧,减少过量空气系数(α=1.05~1.1),提升热效率。

三、燃料类型对排放的影响

1. 碳排放(CO₂)

天然气:约 1.9 kg CO₂/m³,处理1吨铝灰排放 140~180 kg CO₂。

柴油:约 3.15 kg CO₂/kg燃料,排放量 190~250 kg CO₂/吨铝灰。

生物质燃料:CO₂排放视为“碳中和”(植物生长吸收CO₂),实际排放 50~80 kg/吨铝灰(燃烧不完全产物)。

2. 污染物排放

(1)NOₓ:

天然气与液化石油气:高温下生成 200~400 mg/m³(可通过分级燃烧控制)。

柴油:富氧燃烧时高达 600~800 mg/m³,需SCR脱硝。

(2)SO₂与PM:

柴油含硫量高(0.1%~0.5%),排放100~300 mg/m³ SO₂,PM达 50~100 mg/m³。

天然气几乎无SO₂和PM排放。

不同燃料类型对铝灰回转炉的能耗和排放影响显著,企业需结合资源可获得性、环保法规及成本结构综合决策。若需针对具体场景(如铝灰成分、地区政策)设计燃料方案,可进一步提供参数深度分析。