纯氧回转炉的核心工作原理可以归纳为以下几个关键点:

首先,纯氧回转炉采用纯氧与天然气混合燃烧的方式产生高温火焰。这种燃烧方式摒弃了传统的空气助燃,通过精确控制氧气和天然气的混合比例,在燃烧室内实现充分燃烧,从而产生高达1800-2400℃的高温火焰。这种高温火焰为金属熔炼提供了强大的热源,确保了熔炼过程的高效进行。

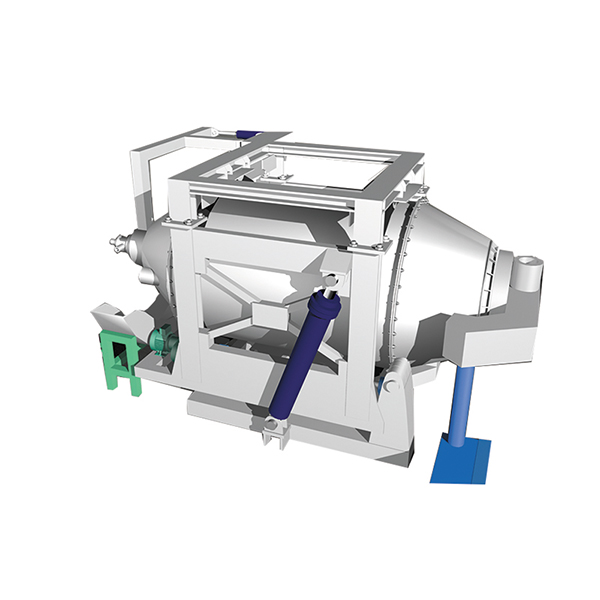

其次,炉体旋转设计使得金属均匀受热。纯氧回转炉的炉体能够绕轴线缓慢旋转,这种旋转运动使得炉内的金属物料能够均匀受热,避免了局部过热或加热不均的问题。同时,炉体的倾斜设计还有助于金属熔液的流动和排出,提高了熔炼效率。

此外,纯氧回转炉还充分利用了烟气余热。在熔炼过程中,回转炉排出的高温烟气通过烟道进入预热斗,对即将加入炉内的新金属料进行预热。这种余热利用方式不仅提高了能源利用效率,还降低了能耗,缩短了熔炼时间。

最后,纯氧回转炉还具备高效节能与环保的优势。由于纯氧燃烧提高了燃烧效率,减少了氮气等惰性气体的带入,降低了废气带走的热量,从而提高了能源利用率。同时,纯氧燃烧还减少了氮氧化物等有害气体的排放,符合环保要求。

综上所述,纯氧回转炉的核心工作原理是通过纯氧与天然气混合燃烧产生高温火焰,利用炉体旋转使金属均匀受热熔化,并通过烟气余热预热新料,实现高效、节能、环保的金属熔炼过程。