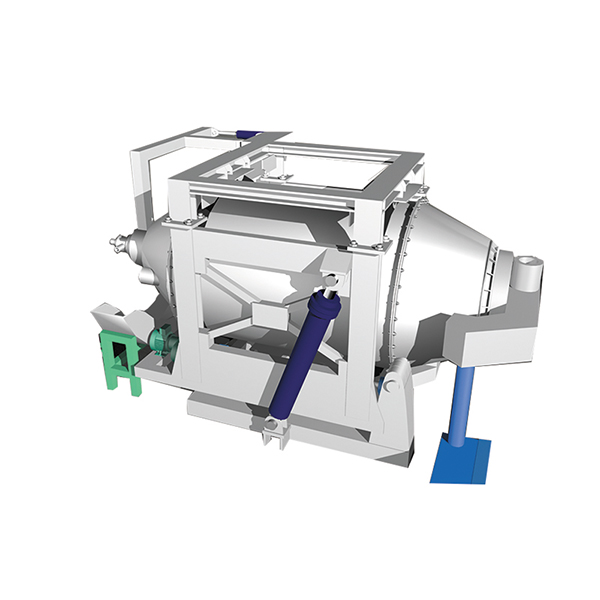

炼铅炉冶炼废旧电瓶的核心原理是通过高温熔炼与化学反应,将废旧电瓶中的铅及其化合物还原为金属铅,同时实现杂质分离与资源回收。其核心过程可分为以下关键环节:

1. 原料预处理与高温熔融

废旧电瓶经拆解后,铅膏、板栅等含铅组分被送入炼铅炉。炉内温度通常控制在1200-1300℃,高温使铅的氧化物(如硫酸铅、氧化铅)及硫化物熔化,形成液态熔体。此阶段通过热能破坏铅化合物的化学键,为后续还原反应创造条件。

2. 还原反应提取金属铅

在熔融状态下,加入焦炭、铁屑等还原剂。还原剂与铅的氧化物发生化学反应,通过氧化还原反应,铅从化合物中被还原为金属单质,沉入炉底形成粗铅层。

3. 杂质分离与炉渣形成

废旧电瓶中的塑料、纤维等有机物在高温下燃烧,产生的气体经净化处理后排放。硅酸盐、铁等杂质因密度较低浮于熔体表面,形成炉渣。炉渣定期排出,可进一步用于建材生产,实现资源化利用。

4. 金属铅的精炼与回收

底部粗铅经铸锭或电解精炼,去除铜、锡等残余杂质,得到高纯度金属铅。铅的回收率可达95%以上,精炼铅可重新用于电瓶制造,形成闭环产业链。

该回转炉技术通过热化学手段实现铅的高效回收,同时减少固体废弃物对环境的污染,是废旧电瓶资源化的重要手段。