回转炉冶炼锑矿石时,提高锑回收率需从工艺优化、设备升级及操作控制三方面协同推进。

工艺优化是提升回收率的核心。在原料预处理阶段,需将锑渣破碎至粒径≤5mm,并添加焦炭和石灰进行配料,以增强反应活性。冶炼过程中,需严格控制温度、气氛及停留时间。研究表明,当温度控制在900-1200℃时,锑氧化物挥发率最高;气氛需维持微氧化环境,氧气浓度控制在5-8%;物料在窑内停留时间需达到2-4小时,确保反应充分。

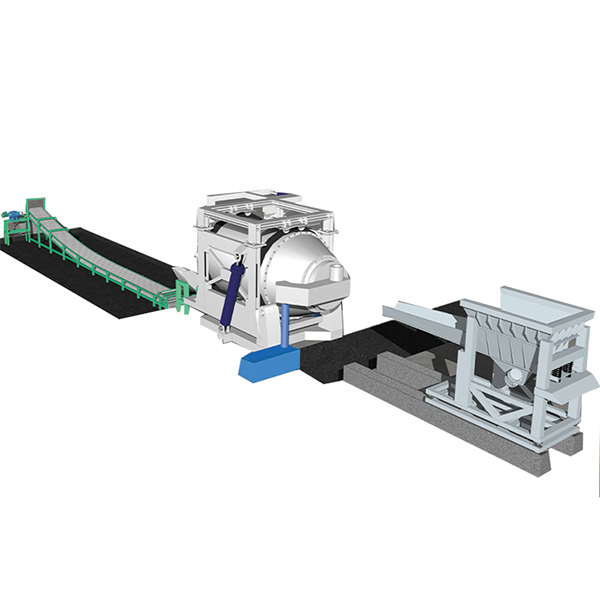

设备升级是保障回收率的关键。回转炉需具备倾斜角度2-5°、转速0.5-1.5rpm的设计参数,以确保物料均匀受热。同时,需配备高效的烟气处理系统,包括旋风除尘器、表面冷凝器和布袋除尘器,以实现锑氧化物的有效捕集。其中,布袋除尘器可进一步捕集亚微米级锑氧化物,使回收率达到95%以上。

操作控制是稳定回收率的保障。需建立实时监测系统,对炉内温度、气氛及物料停留时间进行动态调整。同时,需定期对设备进行维护和检修,确保其长期稳定运行。此外,还需加强操作人员的培训,提高其对工艺参数的敏感度和调整能力。

综上所述,通过工艺优化、设备升级和操作控制三方面的协同配合,能够显著提升回转炉冶炼锑矿石时的锑回收率,实现资源的高效利用,为相关企业的生产效益和可持续发展提供有力支撑。