在三氧化二锑(Sb2O3)的工业制备流程中,回转炉脱硫工序是决定产品质量与环境效益的关键环节。以辉锑矿(Sb2O3)为主要原料时,硫元素的脱除与转化直接关系到最终产物的纯度及生产过程的环保性能。

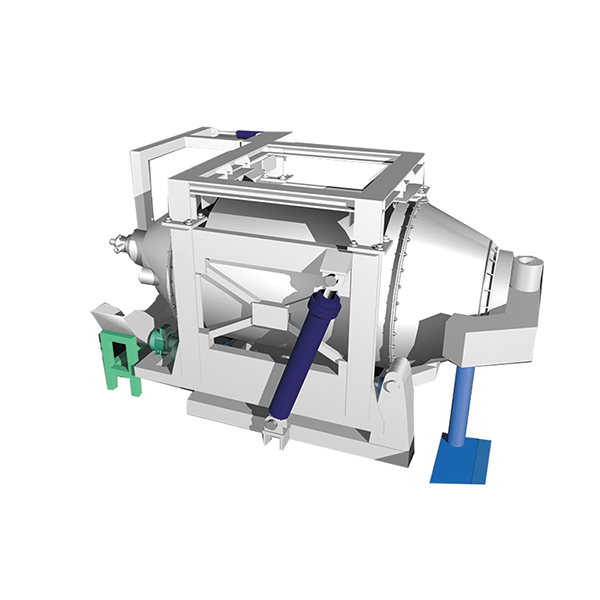

火法冶炼工艺通过高温氧化实现锑硫分离。在回转炉中,辉锑矿于800-1000℃条件下焙烧,通入有限空气以控制氧化反应进程。此温度区间经过精确设计:低于600℃时硫化锑氧化不完全,残留硫会降低产物纯度;超过800℃则可能引发Sb2O3挥发,造成原料损失。在高温作用下,Sb2S3中的硫被选择性氧化为二氧化硫(SO2)气体逸出,而锑元素则转化为固态锑氧化物,形成富含Sb2O3的锑氧粉。该过程不仅实现了锑与硫的高效分离,更为后续金属锑的还原提取奠定了物质基础。

针对焙烧产生的含SO2烟气,现代工艺采用多级处理系统:首先通过电除尘器捕捉颗粒物,再利用脱硫塔进行湿法或干法脱硫。这种闭环处理模式既避免了SO2直接排放对大气的污染,又实现了硫资源的回收利用。

回转炉脱硫工序的双重价值显著:环境维度上,通过气态硫转化与烟气净化,大幅削减了酸性气体排放;质量维度上,深度脱硫使Sb2O3纯度提升至99.5%以上,满足阻燃剂、催化剂等高端领域对原料的严苛要求。随着环保标准升级,该工序的技术优化正朝着余热回收、副产物高值化利用等方向持续演进,推动锑冶炼行业向绿色制造转型。