在回转炉的高温还原熔炼阶段,诸多因素影响着锑氧化物的还原效果与粗锑质量,主要涉及还原剂添加、温度与气氛控制以及设备运行与维护等方面。

一、还原剂添加的精准把控

准确控制还原剂的添加量和添加时间至关重要。添加量不足,锑氧化物无法充分还原,导致粗锑产量降低,且其中可能残留未还原的氧化物,影响纯度;添加过量,不仅造成浪费,还会使多余的还原剂在高温下与炉内其他物质反应,生成杂质混入粗锑,降低其质量。为确保还原剂均匀分散,回转炉常配备专门的布料装置,通过合理的结构设计,使还原剂在加入时能均匀散布在炉内,同时回转炉的转动也能进一步促进其与锑氧化物的充分接触,提高还原反应的速率和程度。

二、温度与气氛的精细调控

回转炉采用先进的温度控制系统,通过热电偶等测温元件实时监测温度,并反馈给控制系统,自动调节加热功率,实现精确控温。温度过高,会使还原反应过于剧烈,导致部分锑挥发损失,同时可能引发副反应,影响粗锑成分;温度过低,还原反应速率减慢,甚至无法进行,降低生产效率。营造还原气氛方面,通过精确控制气体流量和成分,调节炉内压力,保证还原反应的顺利进行。合适的还原气氛能促进锑氧化物的还原,同时有利于杂质的挥发去除,提高粗锑质量。

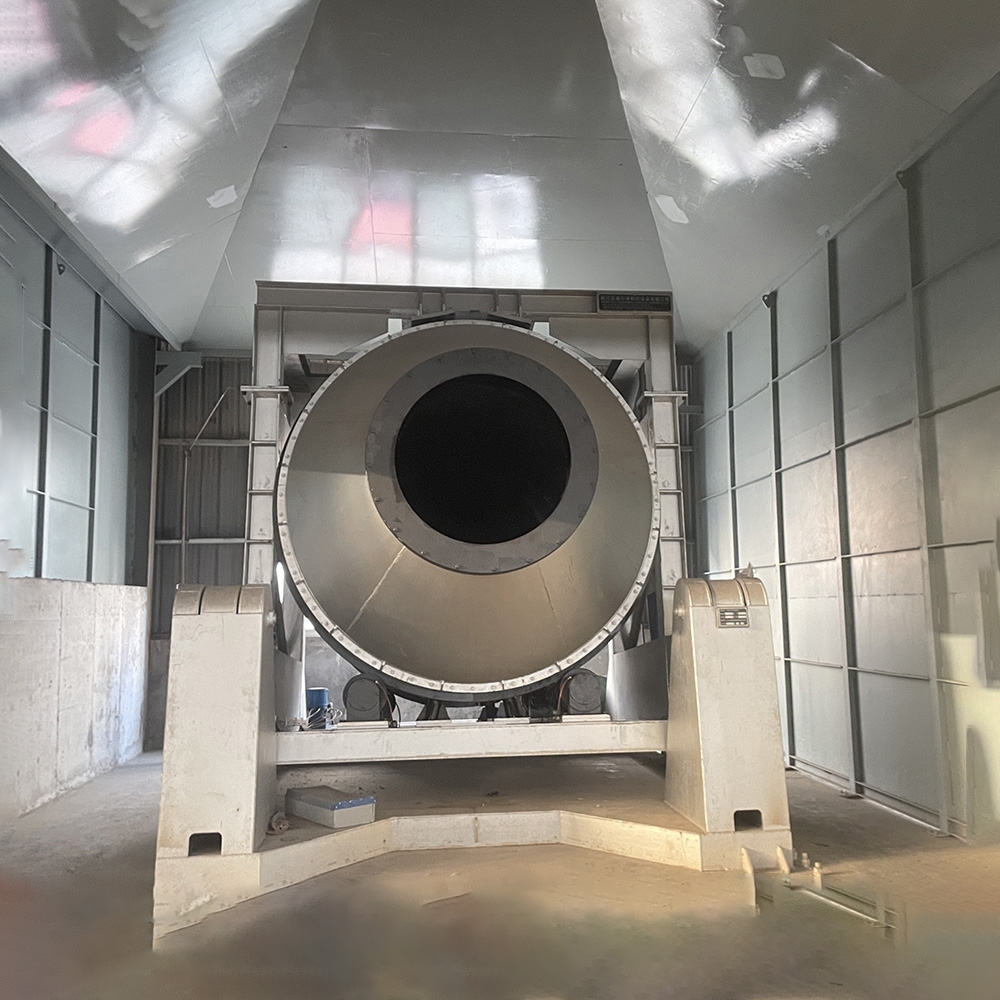

三、设备运行与维护的保障

长时间高温运行下,回转炉易出现炉衬磨损、耐火材料脱落等问题。日常维护需定期检查炉体状况,及时修补或更换损坏部位。传动系统在高温环境下,要选用耐高温、耐磨的材料,并加强润滑和冷却,保证其可靠性和稳定性。传动系统故障会导致回转炉停转,使物料堆积、受热不均,严重影响还原熔炼过程和产品质量。