锑回转炉工艺原理是高温还原反应与热能循环利用相结合。回转炉内,经回转窑初步焙烧脱硫的矿粉,在1200 - 1300℃高温下与还原剂(如焦炭、煤粉)发生复杂物理化学反应。此温度能让锑氧化物(如三氧化二锑)与还原剂充分接触,将锑从化合物还原为金属态,反应式为Sb₂O₃ + 3C → 2Sb + 3CO↑。回转炉缓慢旋转,使矿粉与还原剂混合均匀,保证反应充分,还能延长物料在高温区停留时间,提高反应转化率。

热能循环利用上,回转炉与回转窑形成高效热能传递系统。回转炉冶炼产生的高温烟气,通过管道和热交换装置引导至回转窑,为矿石焙烧供热。这种方式减少额外能源输入,能源利用率比传统独立加热方式提高30% - 40%,降低生产成本。

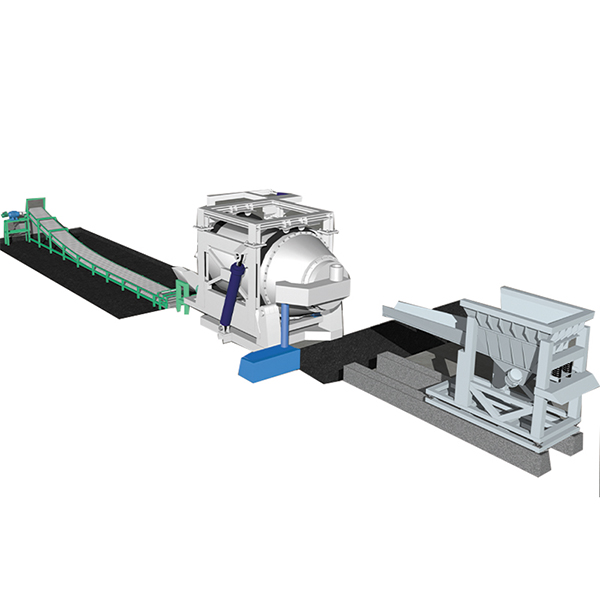

锑回转炉优势显著。产品质量上,精确温控和均匀物料混合,使冶炼出的粗锑金属纯度高、杂质少,为后续精炼提供好原料。生产效率方面,连续作业能力强,可连续进料、冶炼和出料,缩短生产周期,提高单位时间产量。环保性能佳,合理烟气处理系统对高温烟气降温、除尘、脱硫净化,减少有害物质排放,热能循环利用也减少废气排放。此外,其设备结构简单,由炉体、传动装置等组成,连接配合合理,操作维护方便,操作人员经培训能掌握技能,及时处理小问题,保障设备稳定运行和锑矿石加工流程顺利。