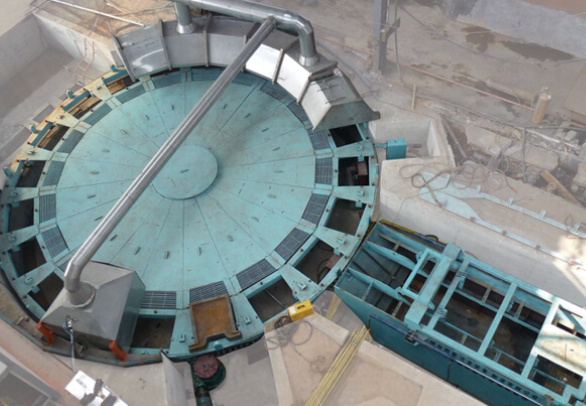

电解铜圆盘浇铸机是铜冶炼行业中用于将熔融电解铜液浇铸成阳极板或其他形状的关键设备,其技术性能直接影响到生产效率和产品质量。以下是对其部分关键技术的分析:

一、 机械结构与运动控制

1.圆盘旋转精度

浇铸圆盘的定位精度和旋转稳定性是核心,需采用高精度伺服驱动或变频调速系统,确保模具工位精准对齐浇铸口,避免铜液飞溅或浇铸不均匀。

2.模具布局与锁紧机构

模具需均匀分布以平衡载荷,锁紧机构需耐高温且快速开合,防止铜液泄漏。模具设计还需考虑脱模便捷性,减少粘铜现象。

3.多工位协同

圆盘需与浇包、冷却、脱模、喷码等工位同步配合,优化节拍时间(如单循环时间控制在2-3分钟),提升产能。

二、温度控制技术

1.铜液恒温浇铸

铜液温度需稳定在1130~1180℃(视铜纯度调整),采用电磁加热或燃气保温炉,结合红外测温反馈系统,防止过冷或过热导致气孔、裂纹。

2.模具预热与冷却系统

模具需预热至200~300℃以减少热应力,同时配置水冷或风冷系统,确保铜板快速均匀冷却,避免内部缩孔或表面氧化。

3.惰性气体保护

浇铸过程中通入氮气或氩气,减少铜液氧化,降低阳极板表面杂质含量。

三、自动化与智能控制

1.PLC/HMI集成控制

采用可编程逻辑控制器(PLC)和人机界面(HMI)实现全流程自动化,包括浇铸速度、圆盘转速、冷却时间等参数的动态调整。

2.机器视觉检测

部署摄像头和AI算法实时监测铜板表面缺陷(如裂纹、气孔),自动剔除不合格品并调整工艺参数。

3.数据采集与优化

通过工业物联网采集生产数据,结合大数据分析优化浇铸参数,预测模具寿命和设备维护周期。

以上是电解铜圆盘浇铸机的部分核心技术分析。未来发展方向包括更高程度的数字化和绿色制造(零排放工艺),以满足铜冶炼行业对高效、节能和环保的持续需求。