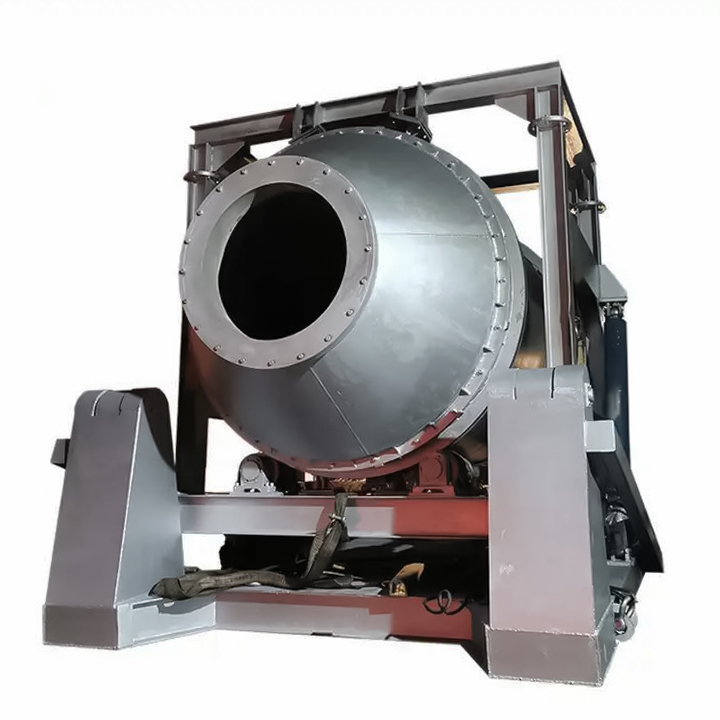

锑回转炉是火法炼锑工艺的核心设备,主要用于硫化锑精矿的挥发焙烧或挥发熔炼,使锑以三氧化二锑(Sb₂O₃)形式挥发,实现与脉石的分离。其关键组成部分包括炉体、传动装置、支撑装置、燃烧系统及烟气处理系统。锑回转炉炉体通常采用耐高温、耐腐蚀的310S不锈钢材质,以适应高温氧化还原环境。

一、制造工艺流程

1.材料准备:根据设备使用条件,选择合适的钢材(如310S不锈钢)及耐火材料。炉体需承受高温(900–1200℃)及氧化性气氛,因此材料需具备优异的耐热性和抗腐蚀性。

2.加工与成型:

炉体加工:采用卷板机将钢板卷成圆柱形,焊接后进行退火处理以消除内应力。

耐火材料砌筑:在炉体内壁砌筑耐火砖或浇注耐火浇注料,形成保护层,延长炉体寿命。

3.组装与焊接:将炉体、传动装置、支撑装置等部件组装,采用自动化焊接技术确保密封性和结构强度。焊接后进行无损检测(如X射线探伤),消除缺陷。

4.热处理:对关键部件(如传动齿轮)进行热处理,提高其耐磨性和疲劳强度。

5.检测与调试:

静态检测:检查设备几何尺寸、焊接质量及耐火材料完整性。

动态调试:模拟实际工况,测试传动装置的平稳性、炉体旋转灵活性及密封性能。

二、关键技术

1.耐火材料选择与砌筑:需选用抗热震性好、耐侵蚀的耐火材料,并优化砌筑工艺,确保炉体在高温下稳定运行。

2.炉体密封技术:采用迷宫式密封或石墨密封环,防止烟气泄漏,提高能源利用率。

3.传动与支撑装置设计:通过有限元分析优化炉体支撑结构,确保在高温下变形量可控;传动装置采用变频调速,适应不同工况需求。

4.燃烧系统优化:设计富氧燃烧技术,提高燃烧效率,降低能耗,同时减少污染物排放。

三、质量控制

1.原材料检验:对钢材、耐火材料等原材料进行化学成分分析及物理性能测试,确保符合标准。

2.加工过程监控:采用数控机床加工关键部件,确保尺寸精度;焊接过程实施全程质量监控,记录焊接参数及检测结果。

3.成品检测:进行水压试验、气密性试验及负荷试车,验证设备性能。

锑回转炉的制造工艺正朝着高效、节能、环保方向发展,结合新材料与智能控制技术,未来将进一步提升锑冶炼行业的资源利用率与经济效益。