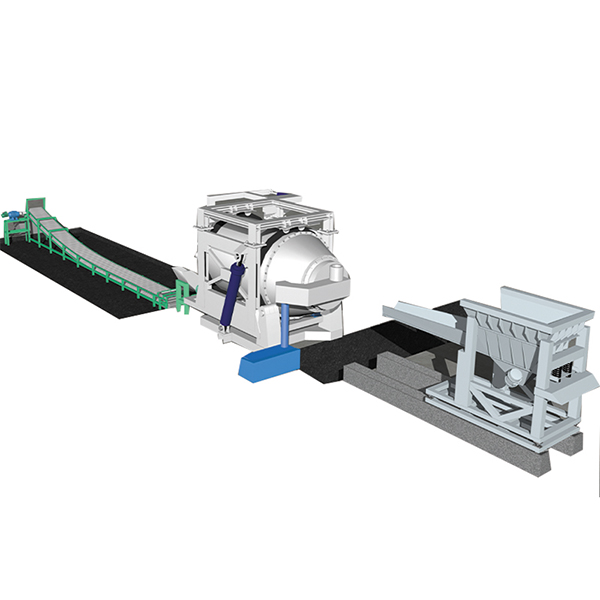

在锑冶炼的核心设备——锑回转炉中,矿石经过高温熔炼产出粗锑,同时也会产生大量成分复杂的高温烟气。这些烟气若不经过系统处理直接排放,将对环境造成严重污染。因此,一套高效协同的烟气处理系统至关重要,它通常由环形烟道、除尘器和脱硫塔依次串联组成,共同守护生产的绿色底线。

冶炼产生的高温烟气首先被导入环形烟道。这条环绕在回转炉出口的管道,不仅起到输送作用,更通过自然散热与设计冷却,初步将烟气温度从数百摄氏度显著降低。这一步骤为后续设备的稳定运行创造了条件,因为过高的温度会损害除尘与脱硫设施。

随后,降温后的烟气进入除尘器,这里是资源回收与污染控制的关键一环。烟气中携带的粉尘含有少量具有经济价值的三氧化二锑,通过高效的物理捕集方式(如布袋除尘或电除尘),这些细微颗粒被有效回收,既实现了资源的综合利用,也大幅降低了烟尘的排放浓度。

最后,经过除尘的烟气进入脱硫塔,完成最终的深度净化。在塔内,烟气与脱硫剂(如石灰石浆液)充分接触反应,其中的二氧化硫等酸性气体被有效吸收和中和。经过这一环节,烟气中的硫化物含量被降至极低水平。

从锑回转炉源头产生,到历经环形烟道降温、除尘器回收、脱硫塔净化这三重精密处理,整个流程的最终目的清晰而坚定:确保排放的烟气全面达到国家严格的环保标准,最大限度地减少二氧化硫、烟尘等污染物对大气环境的影响。