三氧化二锑作为一种重要的工业原料与阻燃添加剂,其高效、清洁的生产有赖于一套设计精密、协同运作的设备系统。从锑矿石到高纯度的氧化锑粉,主要设备依次串联,构成了一个集冶炼、转化、回收与环保于一体的完整工艺链。

1.预处理与脱硫核心:回转窑

工艺始于回转窑,锑矿石经皮带上料机送入长筒形旋转炉,在800 - 900℃高温下焙烧脱硫,转化为脱硫矿粉。其连续旋转使物料受热均匀、脱硫充分,为后续工序奠定原料基础。

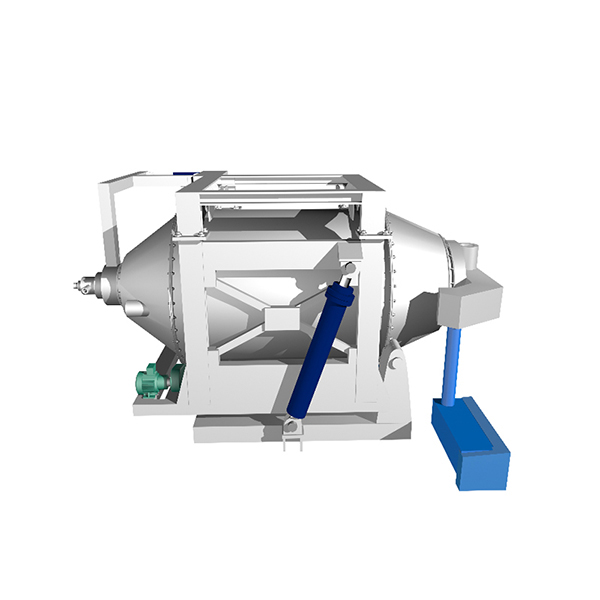

2.金属还原与能量枢纽:回转炉

脱硫矿粉经喂料机进入回转炉,高温下被还原产出粗锑金属。回转炉不仅是冶炼核心,更是“能量心脏”,其高温余热用于回转窑,实现能量高效循环,降低整体能耗。

3.氧化转化与挥发工段:精炼炉/氧化炉

粗锑需进一步转化为三氧化二锑,在精炼炉(氧化炉)中,熔融粗锑与空气(或富氧空气)接触氧化,生成气态三氧化二锑。炉体设计确保反应充分,产物有效挥发进入烟气系统。

4.产品收集关键:除尘系统

高温三氧化二锑气体随烟气经环形烟道初步降温后进入除尘器(如布袋除尘器),此为产品回收核心环节。含尘烟气通过时,三氧化二锑粉末被捕集、分离、沉积,得到最终产品。系统效率影响回收率和经济效益。

5.环保保障终端:脱硫塔

回收三氧化二锑后,烟气需净化。脱硫塔是终端环保设备,烟气经碱液洗涤等脱硫工艺,去除二氧化硫等有害气体,达标排放,确保生产绿色可持续。

三氧化二锑生产依赖回转窑、回转炉、精炼炉/氧化炉、除尘系统及脱硫塔等设备有序衔接与协同。回转炉和除尘器作用关键。整套系统体现资源高效利用、能源梯级回收与环保管控理念,保障高品质三氧化二锑稳定、清洁生产。